Le recyclage des batteries à Salzgitter

Il se passe à Salzgitter quelque chose d’inédit au sein du Groupe Volkswagen : la première usine de recyclage de batteries de voitures électriques usagées est entrée en service. Nous revenons sur le développement de ce processus innovant et durable.

Le recyclage des piles, made in Salzgitter : tous ces composants des piles usagées sont récupérés sur place.

Les modèles électriques ouvrent un nouveau chapitre pour l’ensemble du Groupe, en rendant l’électromobilité apte à la production de masse. L’électricité est nécessaire au fonctionnement des véhicules électriques, stockée dans de nombreux petits éléments et modules de batterie de la taille d’une boîte à chaussures. Ils constituent le cœur du véhicule électrique et de ses composants clés. Mais que se passe-t-il lorsqu’une batterie arrive en fin de vie ? La solution a été découverte par le département Recherche et développement du groupe Volkswagen et rendue prête pour la production en collaboration avec Volkswagen Group Components : un processus innovant et durable de recyclage des batteries que Volkswagen Group Components utilise actuellement dans une usine pilote sur son site de Salzgitter.

« Notre objectif est de créer notre propre processus circulaire dans lequel plus de 90 % de chacune de nos batteries sont recyclés », explique Thomas Tiedje, responsable de la planification technique chez Volkswagen Component. « Nous n’avons pas l’intention céder le processus à un tiers mais préférons former nos employés et les rendre ainsi aptes pour l’avenir. » L’aspect distinctif : seules les batteries qui ne peuvent plus être utilisées d’une autre manière sont envoyées au recyclage. Avant cela, les modules intégrés au système de batteries sont vérifiés pour voir s’ils sont encore en bon état et s’ils peuvent éventuellement avoir une seconde vie dans des systèmes de stockage d’énergie mobiles tels que des stations de charge rapide flexibles ou des robots de charge. Cela prolonge considérablement la durée de vie des modules en phase d’utilisation.

De la recherche au développement : Comment Volkswagen a mis en place le recyclage des batteries?

Un constructeur automobile qui recycle en interne? Il y a environ 12 ans, l’idée de Stella Konietzko, doctorante chez Volkswagen, a d’abord suscité une certaine perplexité. La géologue voulait étudier les possibilités pour l’industrie automobile de récupérer des métaux tels que le lithium, le cobalt, l’acier et l’aluminium et quel rôle le Groupe Volkswagen lui-même pourrait jouer dans ce domaine. Un sujet encore lointain à l’époque, mais tellement pertinent qu’il est rapidement devenu un grand projet de recherche à l’Université technique (TU) de Braunschweig. En collaboration avec dix autres entreprises partenaires, la TU et le groupe Volkswagen ont développé de 2009 à 2011 un processus de recyclage des batteries lithium-ion afin de tester sa faisabilité. Le gagnant : le procédé LithoRec, qui est désormais mis en pratique à Salzgitter.

Mais en 2011, le marché automobile présentait encore un visage très différent. La marque Volkswagen a franchi pour la première fois la barre des cinq millions de livraisons, la Volkswagen up ! était le modèle du moment, et MAN faisait fraîchement partie du Groupe. Il n’y avait pratiquement pas de batteries recyclables provenant de voitures électriques. Néanmoins, le développement du procédé LithoRec était en cours dans le département de développement technique de Volkswagen. « Nous n’avons pas commencé trop tôt, mais juste à temps. Nous avons maintenant la possibilité de commencer avec un processus qui est vraiment durable sur le plan économique et écologique au final, sans avoir à précipiter quoi que ce soit », explique Marko Gernuks, responsable de l’optimisation du cycle de vie chez Volkswagen. Il accompagne LithoRec en tant que chef de projet depuis des années.

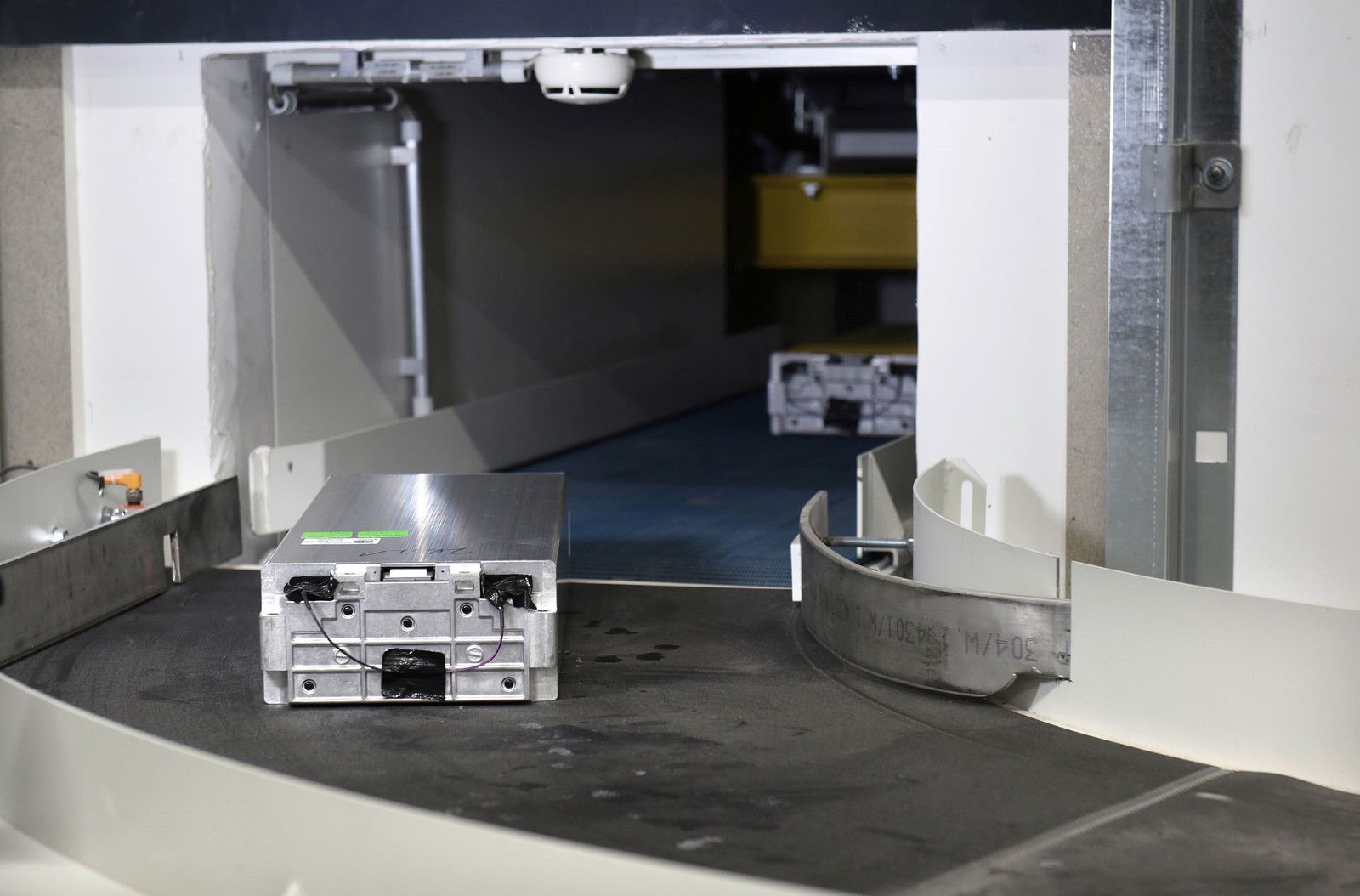

En route pour une nouvelle vie : Les modules de batterie usagés entrent dans l’usine de recyclage.

Quel est le processus pour le recyclage des batteries ?

Jusqu’à présent, les batteries usagées étaient pour la plupart recyclées selon un procédé pyrométallurgique. En termes plus simples, elles finissaient tout simplement dans le haut fourneau. Volkswagen Group Components utilise d’abord un procédé mécanique : Une fois que la batterie entre dans le processus de recyclage, elle est d’abord vidée et démantelée. Les matières premières initiales telles que son boîtier en aluminium, son câble en cuivre et son plastique sont déjà récupérées ici et réintroduites dans le cycle de production. Ensuite, les modules de la batterie sont fortement broyés sous une atmosphère protectrice et l’électrolyte liquide qui s’échappe les transforme en une masse humide, le granulat. Celui-ci est séché, passé à travers différents tamis et une bande magnétique, et devient ainsi de plus en plus fin. Finalement, on obtient une « poudre noire » qui contient, entre autres, du graphite valorisable ainsi que du lithium, du manganèse, du cobalt et du nickel. Une entreprise partenaire de l’industrie chimique dépare ensuite ces différents composants par un procédé hydrométallurgique, c’est-à-dire en utilisant de l’eau et des solvants. Ceux-ci peuvent être utilisés comme matière première secondaire pour la construction de cathodes de nouvelles batteries sans aucune perte de qualité par rapport à un matériau neuf et primaire.

Il ressemble à un vaisseau spatial, mais il fait partie de l’usine pilote de Salzgitter.

L’avenir sera circulaire

Avec cette approche dite en circuit fermé, Volkswagen Group Components vise à créer un cycle de matériaux fermé qui non seulement réduira la demande primaire de matières premières du Groupe à long terme, mais pourra également réduire considérablement l’empreinte CO2 des batteries. « Si nous produisons nos cathodes exclusivement à partir de matériaux recyclés, nous économiserons plus d’une tonne de CO2 par véhicule », déclare Thomas Tiedje. Le premier pas vers le recyclage industrialisé des batteries contribue donc directement à la protection du climat. À long terme, l’élimination professionnelle de la batterie et le retraitement de ses composants précieux ont un effet durable sur le plan écologique et économique. Si les coûts diminuent, le client en profite. C’est un autre objectif de l’économie circulaire de la mobilité future. Les prochaines étapes chez Volkswagen Group Components à Salzgitter sont donc : optimiser, optimiser et optimiser. Dès que l’usine pilote aura atteint sa limite de capacité, des usines plus grandes pourront suivre, de sorte que l’e-mobilité devienne apte à la production de masse malgré des matières premières limitées.

Comment fonctionne la cellule de la batterie ?

C’est la plus petite unité d’un système de batterie, qui peut stocker et libérer de l’énergie. Dans la cellule, l’énergie électrique est convertie en énergie chimique (charge) et vice versa (décharge). Les composants principaux sont deux électrodes : l’anode et la cathode. Les deux sont séparées par un séparateur perméable aux ions de lithium. Un liquide conducteur – l’électrolyte – entoure les deux. Pendant la charge, les ions lithium migrent de la cathode vers l’anode et transfèrent des électrons à la cathode. Au cours de ce processus, ils traversent le séparateur et récupèrent des électrons à l’anode. Lors de la décharge, les ions lithium migrent à nouveau vers la cathode, et le courant déchargé peut être utilisé pour les consommateurs d’énergie. Actuellement, plusieurs de ces cellules sont utilisées dans les systèmes de batteries MEB. Plusieurs cellules sont interconnectées pour former un module et plusieurs modules sont interconnectés pour former un système de batterie.

Volkswagen Group France

Volkswagen Group France